最新技术趋势

-

-

-

技术升级:从设备到工艺的全链条革新

1.生产线智能化改造:采用精益生产方法优化流程,减少浪费。2.高效设备与余热回收:替换老旧设备为高效电机、磁悬浮冷水机组等节能设备,结合热交换器回收余热用于供暖或发电。3.碳捕集与氢能替代:高耗能行业可引入碳捕集技术。

-

-

-

-

管理优化:数据驱动与循环经济并行

1.能源管理体系升级:实施ISO50001能源管理体系认证,结合能源管理系统(EMS)实现能耗数据透明化。2.绿色供应链协同:链主企业牵头制定绿色采购标准,要求供应商采用低碳工艺。3.循环经济模式落地:建立闭环式资源回收体系。

-

-

-

-

能源结构调整:清洁替代与智能调度

1.可再生能源规模化应用:推广分布式光伏、风电,结合储能系统平滑电力波动。2.氢能与电能深度融合:在钢铁、化工等领域试点氢能炼钢、氢基合成氨,同时推动生产环节电能替代。3.虚拟电厂与智能调度:整合分布式能源资源,通过AI算法优化电力分配。

-

-

-

-

政策赋能:地方支持与长效机制

1.本地政策红利:资金补贴与资质认证。2.技术扶持:深圳对氢能、AI等新兴技术研发提供专项补助。3.碳管理与交易:建立碳足迹核算体系,参与全国碳市场交易。

-

-

-

-

深圳实践:标杆案例与创新路径

1.绿色制造示范:深圳累计创建134家国家绿色工厂,实现产品碳足迹可追溯。2.氢能全产业链布局:深圳形成“制氢-储氢-用氢”完整链条。3.AI驱动能效提升:深圳企业通过AI算法优化生产流程,如某注塑厂引入AI模温控制系统,产品不良率从5%降至1.2%,能耗降低18%。

-

-

-

-

实施路径与成效预期

1.短期(1-2年):完成设备升级与能源管理系统部署,单位产品能耗降低10%-15%,获绿色工厂认证并申请补贴。2.中期(3-5年):引入氢能与碳捕集技术,构建绿色供应链,碳排放强度下降20%-30%。3.长期(5年以上):实现100%可再生能源使用,建立零碳园区,成为行业标杆。

-

节能减排相关的系统

-

能源管理系统(EMS)

覆盖水、电、气等全品类能源的实时监测与动态优化,通过数据采集与分析模块定位高耗能环节。例如,某汽车零部件工厂通过EMS实现单位产品能耗下降18%,年节约能源成本超500万元。系统通常集成智能电表、流量计等设备,每分钟可处理数千条数据,异常能耗响应时间缩短至15分钟内。

-

数字化车间能源管理系

针对车间级能耗进行精细化管控,支持设备级能耗数据采集与分析。例如,通过实时监测设备运行状态,某电子厂发现空压系统存在30%节能潜力,改造后年节电达80万度。系统还具备智能预测功能,可根据历史数据优化生产计划,降低非生产时段能耗。

-

智能制造执行系统(MES

优化生产调度与资源分配,例如某食品加工厂通过MES动态调整生产线负荷,减少设备空转能耗,年预防性能源损失约20万元。系统通常与设备层实时联动,实现OEE(整体设备效能)提升与能耗降低的双重目标。

-

设备健康管理系统

通过振动、温度传感器监测设备状态,例如某机械制造厂利用预测性维护系统提前识别电机故障,减少停机时间40%,避免能源浪费。系统通常集成AI算法,可自动生成维护工单。

-

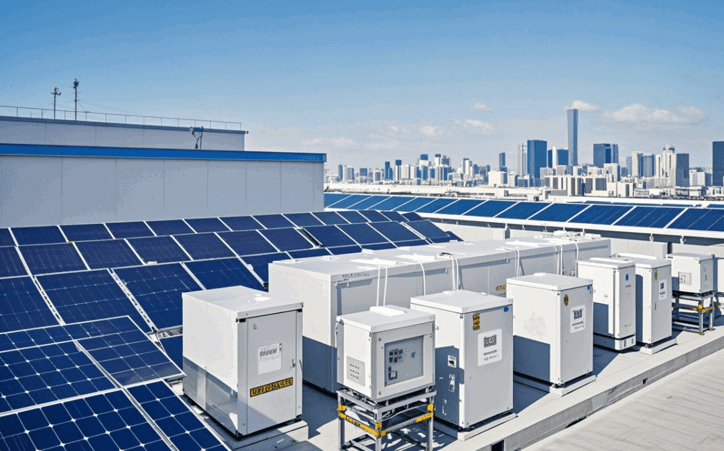

分布式能源管理系统

整合光伏、储能等设备,例如迅达电梯在屋顶安装7.2MW光伏电站,满足80%电力需求,并通过购买I-Rec证书实现100%绿电使用。系统支持多能互补,例如某纺织企业采用“光伏+地源热泵”模式,可再生能源占比提升至30%。

-

远程诊断系统

支持设备远程调试与参数优化,例如某自动化设备企业通过远程诊断系统调整变频器参数,使设备能耗降低12%。系统还可联动备件库存管理,缩短维修周期。

-

数字孪生工厂系统

构建物理工厂的虚拟镜像,通过仿真优化生产流程。例如,某化工厂利用数字孪生技术模拟不同生产场景下的能源消耗,优化热能回收路径,年节约蒸汽消耗1.5万吨。系统还可预测设备故障风险,减少非计划停机带来的能源损失。

-

智慧微电网系统

实现能源的本地化生产与消纳,例如某工业园区通过微电网系统协调分布式电源与储能设备,峰谷电价差套利年收益超百万元。系统还可参与需求响应,通过削减高峰负荷获取电网补偿。

案例介绍

汽车零部件工厂 EMS

引入SFERE-EMS能源管理系统后,通过实时监测水、电、气等能耗数据,定位高耗能环节,实现单位产品能耗下降18%,年节约能源成本超500万元。系统集成智能电表与流量计,每分钟处理数千条数据,异常能耗响应时间缩短至15分钟内,并支持与ERP系统对接,生成产品单耗指标动态对标报告。

电子厂数字孪生

采用ThingJS-X零代码平台构建数字孪生系统,实现SMT智慧车间全流程可视化。通过仿真优化生产路径,库存周转率提高35%,生产损耗降低32%,制造成本下降27%。工厂从百人工厂转型为仅需3名系统管理员的无人工厂,生产成本降低65%。

工业园智慧微电网

协调分布式光伏、储能与需求响应资源,通过峰谷电价差套利年收益超百万元。在电网高峰时段削减负荷15%,获取电网补偿收益的同时降低企业用电成本。系统支持多能互补,某纺织企业采用“光伏+地源热泵”模式,可再生能源占比提升至30%。

机械厂设备健康管理

部署振动、温度传感器监测电机状态,通过AI算法提前1-2天预测故障风险。某电机轴承过热预警案例中,提前36小时更换部件,避免8小时停机损失,年停机时间缩短40%。系统自动生成维护工单,减少人工巡检成本。

自动化设备远程诊断

通过远程调试变频器参数,使设备能耗降低12%。系统联动备件库存管理,维修周期缩短30%。某化工企业利用远程诊断优化熔炉废气余热回收,年节约蒸汽消耗1.5万吨。

电梯分布式能源管理

在嘉定园区屋顶安装7.2MW光伏电站,满足80%电力需求,并购买I-Rec证书实现100%绿电使用。同时采用地源热泵系统替代传统空调,结合智慧照明分级控制,综合能源利用率提升30%。通过能碳一体化系统追踪碳足迹,2023年危废总量相比2020年减少50%以上。

AI 节能超脑

部署“AI问数助手”和智能运营中心,集成18个业务系统数据,实时分析设备能耗与生产指标。通过机器学习预测设备故障风险,减少非计划停机时间40%,同时优化制冷策略,试点区域节能率达20%以上。系统还可联动交通管理,通过优化信号灯配时减少车辆怠速碳排放。

啤酒厂 MES 系统

打通生产设备控制系统与ERP数据,实时采集吨酒均耗、工时利用率等指标。通过动态调整生产线负荷,减少设备空转能耗,年预防性能源损失约20万元。系统还实现质量一键追溯,效率从2小时缩短至2分钟。